瑞特三維|3D打印制備裂紋監測傳感器案例

飛機結構安全是保證飛機安全可靠飛行的前提和基礎。疲勞裂紋產生后若沒有被及時發現及修理,將最終導致結構的破壞,嚴重威脅飛行安全。為了應對安全可靠性的新挑戰,結構健康監測技術逐漸發展并應用到飛機等高可靠性設備的使用維護中,其在保證結構安全的同時,降低了維護成本,提高了經濟性。疲勞裂紋定量監測傳感器是結構健康監測系統的重要組成部分,研發易于同結構集成、靈敏度高,能夠在苛刻環境可靠服役工作的傳感器是基于結構健康監測技術損傷容限設計研究的重點。

結構健康監測(SHM)技術是通過在結構上布置各種類型的傳感器來實時感知結構的狀態,例如溫度、應力、缺陷等,然后通過對傳感器數據的處理、識別和判斷來診斷結構的健康狀態。目前,國內外應用于飛機結構裂紋監測的主要手段有:壓電薄膜傳感器、聲發射技術、相對真空傳感器、光纖傳感器、渦流傳感器等。當前基于電位法的傳感器存在2個顯著問題亟需解決:①繪制一條參考曲線將傳感器的裂紋電位變化與裂紋長度準確聯系起來;②多數傳感器與被監測結構結合性能較差,難以實現長時間監測。

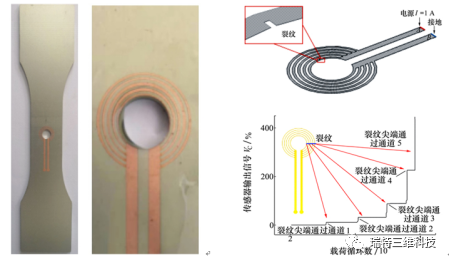

文章《基于格柵式薄膜傳感器的金屬結構裂紋監測》提出了一種用于飛機金屬結構孔邊裂紋定量監測的格柵式薄膜傳感器。其采用鋁合金表面進行陽極氧化處理后,進行離子蒸鍍或濺射制備銅電極層,通過輸入額定電流,測試對應的端部電壓來判斷裂紋的擴展數據。

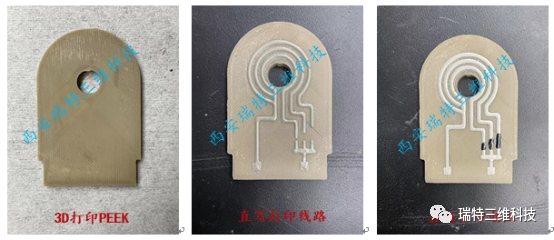

圖 柵格式裂紋傳感器

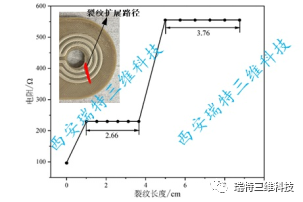

而電子3D打印技術為裂紋傳感器的制備提供了更為簡便的實現方案,通過打印方式可以代替原有復雜的蒸鍍和濺射工藝,且打印適用的材料范圍更廣。為了讓裂紋傳感獲得更佳的靈敏度,可以在柵格上連通導線上串聯打印電阻,通過檢測端部電阻的變化,而獲取裂紋的擴展位置。此外該制備電極的方式具有極大的靈活性,對于導電金屬構件可以采用打印方式制備任意局部區域絕緣層,且制備的裂紋傳感器不需要預先標定,可以通過隨形打印方式可實現傳感器任意位置的布置。下文為西安瑞特三維科技有限公司通過微筆直寫工藝在PEEK基材孔周圍制備的裂紋傳感器,其中金屬導線采用的為銀電極,電阻器件則為打印碳漿制備的碳膜電阻,通過破壞每一級線圈,其端部的并聯電阻會階梯式增大,從而可以達到對于裂紋擴展距離的監測。